通常、金型にはキャビティ部分のみがあり、パンチはありません。通常、金型表面を硬化する必要はありません。キャビティが負担するブロー圧力は射出成形に比べてはるかに小さく、一般に 0.2 ~ 1.0MPG であり、コストが低くなります。

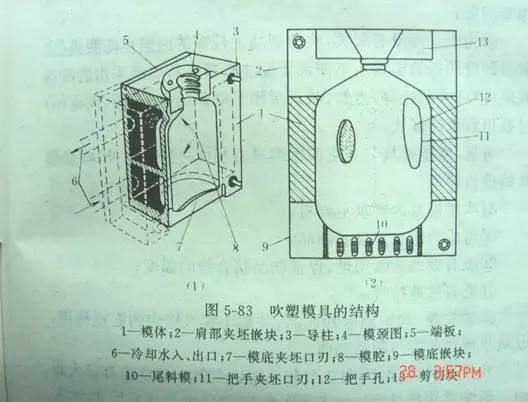

ブロー金型構造図

金型材質

一般に製造にはアルミニウム合金が使用されますが、PVCやPOMなどの腐食性ゴム材料にはベリリウム銅または銅基合金も使用されます。ブロー成形エンジニアリングプラスチック ABS、PC、POM、PS、PMMA など、より高い耐用年数が要求される金型の場合、金型の製造にはステンレス鋼を使用する必要があります。

型

金型設計のポイント

パーティング面

一般に、発泡膨張率を下げるために対称面上に配置する必要があります。例えば、楕円形の製品の場合、パーティング面は長軸上にあり、巨大な製品の場合、パーティング面は中心線を通過します。

キャビティ表面

PE 素材は少し粗いものにする必要があり、細かい砂の表面は排気しやすくなります。他のプラスチック (ABS、PS、POM、PMMA、ナイロンなど) のブロー成形の場合、通常、金型キャビティをサンドブラストすることはできず、金型キャビティのパーティング面に排気スロットを作成するか、排気スロットを作成することができます。金型キャビティに排気穴を設けることができ、一般的な金型キャビティの排気穴の直径はφ0.1~φ0.3、長さは0.5~1.5mmです。

キャビティサイズ

キャビティサイズの設計では、プラスチックの収縮率を考慮する必要があります。詳細は一般的なプラスチックの収縮率をご参照ください。

切れ刃とテーリング溝

一般に、エンジニアリングプラスチックや硬質プラスチックのブロー成形の場合、刃先にはベリリウム銅やステンレス鋼などの耐摩耗性の良い材質を使用する必要があります。LDPE、EVAなどの軟質プラスチック製品の場合は、一般的なアルミニウム合金が使用できます。 。

刃先は適切なサイズのものを選択する必要があります。小さすぎると接合強度が低下します。大きすぎると切断できなくなり、パーティング面のクランプ刃が大きくなります。ただし、切れ刃の下にはテーリング溝が開いており、テーリング溝は夾角となるように設計されています。切断時に少量の溶融物を接合部に押し込むことができるため、接合部の強度が向上します。

インジェクションブロー金型

押出ブロー成形とはデザインが異なります。主な違いは、射出ブロー金型ではエッジやテーリング溝をカットする必要がないことです。射出ブロー部のブランク設計は完成品の品質に直接影響する非常に重要です。

射出成形金型 - パリソンの設計原則

1. 長さ、直径および長さ ≤ 10/1

2. 発泡膨張率 3/1~4/1(製品サイズとパリソンサイズの比)

3. 肉厚 2~5.0mm

4. 製品の形状により、発泡率が大きいところは肉厚が厚く、発泡率が低いところは肉厚が薄くなります。

5. 楕円率が 2/1 を超える楕円形容器の場合、コアロッドは楕円として設計されます。楕円率が2/1未満の楕円形製品の場合、丸芯棒で楕円容器を形成できます。

ブローロッドの設計

エアブローロッドの構造は、金型の構造や製品の要求に応じて決定されます。一般的にエアインテークロッドの穴径の選定範囲は以下の通りです。

L<1: aperture φ one point five

4>L>1:口径φ6.5

200>L>4:口径φ12.5(L:体積、単位:リットル)

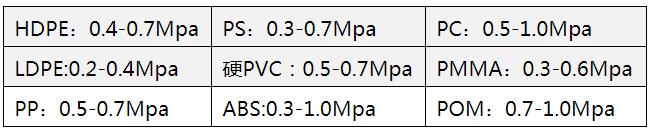

一般的なプラスチックブロー成形のエア圧

投稿日時: 2023 年 3 月 22 日